- Главная

- Продукция

- Оборудование для волочения проволоки

- Линия волочения проволоки

Линия волочения проволоки

Применение

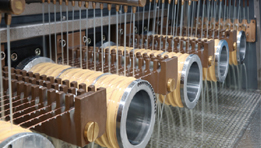

Линия волочения проволоки используется для вытягивания медной катанки диаметром 8 мм с целью получения проволоки диаметром 1.2~4.0 мм (или алюминиевой катанки диаметром 9.5 мм для получения проволоки диаметром 1.7~4.8 мм), а также её дальнейшего отжига и сматывания в бухты.

Компоненты оборудования

Отдатчик, волочильный стан, установка для отжига (только для медной проволоки), натяжной механизм, автоматическая приёмно-намоточная машина с двумя катушками (или стандартная моталка по запросу клиента), острильный станок и съемник, электрическая система управления.

Основные характеристики

1. Волочильная машина имеет цельнолитую станину и характеризуется выверенной конструкцией, низким уровнем шума при работе, высокой производительностью и экономической эффективностью.

2. Тяговые шайбы диаметром 450 мм расположены в один ряд под небольшим наклоном, что позволяет избежать избыточного трения и пережима медной проволоки. Они обладают высокой твердостью и прочностью. Промежуточные и тяговые шайбы приводятся в движение отдельными двигателями. Благодаря оптимизированной электротехнической шине скорость их вращения можно регулировать в синхронном режиме. Волоки можно легко заменить.

3. Тяговые шайбы охлаждаются путём погружения в смазку. Волоки и медная проволока охлаждаются распылением смазки.

4. Для предотвращения протечек охлаждающего масла в коробку передач используются различные способы уплотнения.

5. Тяговые шайбы, промежуточные шайбы и направляющее колесо подвергаются различным видам обработки для повышения их твердости, прочности и износостойкости.

6. Коробка передач использует шестерни из стали 20CrMnTi, прошедшие прецизионную обработку, науглероживание и закалку.

7. Основной тяговый двигатель, двигатель промежуточных тяговых шайб и двигатель приёмно-намоточной машины оснащены цифровыми регуляторами скорости от Siemens.

Основные технические параметры

Высокоскоростная линия для волочения медной проволоки| Модель | |||

| Диаметр медной катанки на входе (мм) | Ø 8 | Ø8 | Ø 8 |

| Диаметр медной проволоки на выходе (мм) | Ø 2.0~4.0 | Ø 1.5~4.0 | Ø 1.2~4.0 |

| Макс. количество волок | 9 | 11 | 13 |

| Диаметр тяговой шайбы (мм) | 450 | ||

| Макс. скорость волочения (мм/с) | 20 | 22 | 25 |

| Мощность основного двигателя (кВт) | 280 | 280 | 280 |

| Мощность установки для отжига | 60V×5000A(6000A) | ||

| Обработка тяговых шайб | Вольфрамовое покрытие | ||

| Размер приёмной катушки (мм) | PND500/630 | ||

| Способ охлаждения | Погружение в масло и распыление масла |

||

| Модель | |||

| Диаметр медной катанки на входе (мм) | Ø 9/12 | Ø9/12 | Ø9/12 |

| Диаметр медной проволоки на выходе (мм) | Ø 2.8~4.8 | Ø 2.2~4.8 | Ø 1.7~4.8 |

| Макс. количество волок | 9 | 11 | 13 |

| Диаметр тяговой шайбы (мм) | 450 | ||

| Макс. скорость волочения (мм/с) | 20 | 22 | 25 |

| Мощность основного двигателя (кВт) | 220 | 220 | 250 |

| Обработка тяговых шайб | Вольфрамовое покрытие | ||

| Размер приёмной катушки (мм) | PND500/630 | ||

| Способ охлаждения | Погружение в масло и распыление масла |

||

| Модель | ||||

| Диаметр медной катанки на входе (мм) | Ф8 | |||

| Диаметр медной проволоки на выходе (мм) | Ф1.2~Ф3.2 | Ф1.6~Ф3.2 | Ф2.3~Ф3.2 | Ф2.6~Ф3.2 |

| Макс. количество волок. | 13 | 11 | 9 | 8 |

| Макс. скорость волочения (мм/с) | 20 | 18 | 12 | 12 |

| Станина | Цельнолитая, чугунная | |||

| Трансмиссия | Зубчатая передача с прецизионно обработанными шестернями | |||

| Диаметр тяговой шайбы(мм) | Ф400 | |||

| Обработка тяговых шайб | Вольфрамовое покрытие | |||

| Мощность основного двигателя (кВт) | 160 | 132 | 132 | 132 |

| Способ охлаждения | Погружение в масло | |||

| Опциональное оборудование | Установка непрерывного отжига 350T | |||

| Приёмно-намоточная машина с двумя катушками | ||||

| Моталка | ||||

| Приёмно-намоточная машина с одной катушкой QD630 | ||||

| Опциональные функции | Система быстрой замены волок | |||

| Установка непрерывного отжига 350T | ||||

| Модель | 350T | |||

| Конструкция | Горизонтальная | |||

| Диаметр тяговой шайбы(мм) | Ф350 | |||

| Диаметр проволоки (мм) | Ф1.2~Ф3.2 | |||

| Защитный газ | Пар или азот | |||

| Напряжение | 0~60B | |||

| Ток | 0~4500A |

|||

| Модель | |||

| Диаметр медной катанки на входе (мм) | Ф9.5 | ||

| Диаметр медной проволоки на выходе (мм) | Ф1.8~Ф4.2 | Ф2.3~Ф4.2 | Ф3.0~Ф4.2 |

| Макс. количество волок | 13 | 11 | 9 |

| Макс. скорость волочения (мм/с) | 20 | 18 | 15 |

| Станина | Цельнолитая, чугунная | ||

| Трансмиссия | Зубчатая передача с прецизионно обработанными шестернями | ||

| Диаметр тяговой шайбы (мм) | Ф400 | ||

| Обработка тяговых шайб | Вольфрамовое покрытие | ||

| Мощность основного двигателя(кВт) | 132 | 110 | |

| Способ смазки | Погружение в масло | ||

| Приёмно-намоточная машина | С двумя катушками | ||

| С одной катушкой | |||

| Опциональные функции | Система быстрой замены волок | ||

Вас может также заинтересовать: Линия непрерывного вертикального литья бескислородной медной катанки, машина непрерывного литья заготовок из меди, линия непрерывного литья и прокатки, гидравлическая волочильная линия

Линия волочения проволоки (Wire drawing machine) - это технологическое оборудование, которое используется для производства металлической проволоки различных диаметров и типов. Она состоит из нескольких последовательно соединенных узлов и машин, которые выполняют определенные операции по переработке сырья в конечный продукт.

Основными этапами процесса волочения проволоки являются:

Подготовка сырья - чистка и обработка сырья перед началом производственного цикла.

Нагрев и ковка заготовок - нагрев сырья и его преобразование в форму, пригодную для дальнейшей обработки.

Волочение проволоки - процесс получения проволочного продукта путем протяжки нагретой заготовки через специальное оборудование, включающее в себя ряд калибровочных и тянущих станков.

Обработка поверхности и охлаждение - дополнительная обработка проволоки, придание ей специальных свойств или улучшения ее характеристик.

Намотка и упаковка - финальный этап производства, на котором проволока наматывается на бобины или катушки и упаковывается для дальнейшей транспортировки и хранения.

Линии волочения проволоки могут быть различных конфигураций и мощностей, в зависимости от требований заказчика и характеристик сырья. Кроме того, они могут быть автоматизированными или полуавтоматическими, что позволяет значительно повысить производительность и точность процесса волочения проволоки.